隨著節能環保大肆提倡,由于其節能、無排放的優點,新能源電動汽車在生活中將會越來越常見。和傳統內燃機汽車相比,電動汽車采用電驅動系統,內部有高壓存在,而高壓存在就會涉及整體的絕緣考核,特別是隨著汽車使用年限增加,系統運行如振動、溫濕度等環境變化的情況下,都有可能導致其整體絕緣性能的下降。這樣的變化將會危及使用者安全,同時影響汽車的運行,因此,對電動汽車內部電氣絕緣性能考核是非常重要的,確保汽車絕緣性能,保障使用安全及可靠運行也是具有重要意義的。

目前電動汽車電氣安全要求規范標準依據主要參照以下所示:

| 標準法規 | 備注 |

| EN1987-1、1987-2、1987-3 | 電動道路車輛安全性特殊要求 |

| FMVSS/CMVSSNo.305 | 美國汽車安全技術法規 |

| GB18384.1、18384.2、18384.3 | 電動汽車安全要求 |

| ISO6469-1、6469-2、6469-3、23273-3 | 電動道路車輛安全規范 |

| SAEJ1766/2344 | 電動和混合電動車蓄電池系統的推薦實施規程 碰撞完整性試驗 |

| JISD5305-1、D5305-2、D5305-3 | 道路車輛 診斷系統的數據鏈路層和應用層 |

如上表所示為現今電動汽車絕緣性能限定標準,標準中均對電動汽車的絕緣阻抗等測量方法介紹以及相關規范有詳細說明,同時,標準中對于絕緣性能評估都有一個評判關鍵指標——絕緣強度(Ω/V),目前國外標準大都采用≥500Ω/V,國內其采用≥100Ω/V。

● GB/T 18488.1-2015 中 5.2.7.3 規定驅動電機控制器的冷態與熱態絕緣阻抗均不小于 1MΩ(以 540V 電壓平臺為例,對應絕緣強度接近 2000Ω/V)。

● GB/T 24347-2009 中 5.6 規定 DC/DC 絕緣強度≥500Ω/V。

● GB/T 31467.3 中 5.1.5 規定動力電池包絕緣強度≥100Ω/V。

從上述標準規定分析可知,各個電動汽車部件對絕緣強度的要求不同且相差較大,有的甚至接近整車的絕緣強度要求。而整車高壓系統包括電機、電機驅動器、動力電池、PDU、電動壓縮機、DC/DC、制動以及轉向控制器等部件,如果各個零部件廠商按照國標對絕緣強度要求規定 100Ω/V,那么整車各零部件總的絕緣阻抗就會遠遠低于 100Ω/V,因此,整車絕緣阻抗就不能有效滿足國標絕緣要求。從目前國內部件廠商產品的絕緣指標來說,在對整車絕緣強度指標考核時,整車絕緣強度應高于國標之要求,各零部件的絕緣強度則必須高于整車一個等級。這樣,整車絕緣強度才能有效滿足國標要求,才能有效保障車輛的安全;因此,國外標準將整車絕緣強度指標定為≥500Ω/V。

目前常用的絕緣阻抗監測儀測試范圍在 0-30 MΩ,監測范圍較寬。但是要保障在這么寬的監測范圍內要保證絕緣阻抗監測儀全量程精度是很難。絕緣阻抗監測儀是作為監測設備,而不是精準的測量儀器設備,因此只需保證在監測區的絕緣強度監測數據的準確性、滿足測量精度之指標要求即可。在實際測試產品的絕緣設計時,就既要考慮寬范圍量程,又要考慮如何在寬范圍量程條件下保證產品的監測精度。

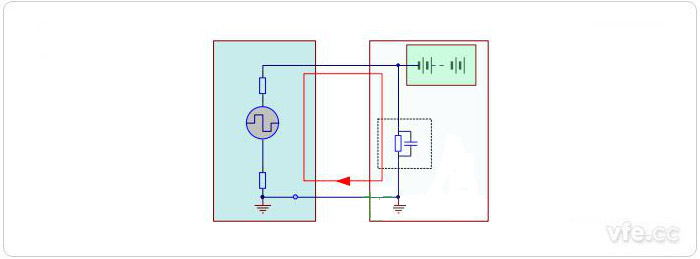

目前,絕緣監測工作原理主要包括電流傳感法、對稱電壓測量法、橋式電阻法、低頻信號注入法等。其中低頻信號注入法應用最為廣泛,其系統原理構架圖參見上圖所示。進行低頻信號注入法進行測試時,系統內部產生一個正負對稱的方波信號,通過絕緣阻抗監測儀連接端子與直流高壓系統和底盤之間的絕緣電阻RF構成測量回路,通過對采樣電阻上分壓的采集,計算得出 RF 大小。

在實際車輛運行時,通過低頻信號注入法測試的絕緣阻抗包含直流以及交流成分。其中交流成分與整車系統的分布電容、雜散電感等因素有關,同時不同零部件構成的系統等效的阻抗特性也會不同,隨著測試工況、測試環境變化同樣會產生變化。電動汽車系統中,電機在不同轉速下對應的頻率不同,因此系統的容抗、感抗會隨著測試轉速不同而產生變化。電機繞阻對電機殼體的分布電容也會隨著轉速以及環境溫度的變化等因素而產生變化。因此,系統本身的阻抗特性是會隨著系統的運行而時刻發生改變,所測出的絕緣阻抗值成動態特性。